آشنایی با کوره القایی

تاریخچه

اولین دستگاه ها با استفاده از فرکانس شبکه برای ذوب استفاده شدند. این دستگاه ها به ذوب حلقوی معروف شدند. بوته این کوره ها به شکلی حلقوی ساخته شده بود تا تزویج مناسب با کویل اصلی را پیدا کند. این دستگاه ها به علت تلاطم ذوب در مسیر حلقوی و به هم خوردن شکل آن کارایی مناسبی نداشتند.

اولین دستگاه کارآمد گرمکن القایی در اوایل سال 1900 در شرکت Northrop ساخته شد. این دستگاه ها دارای کویلی استوانه شکل و منبع تغذیه ای فرکانس بالا با استفاده از سویچ اسپارک گپ بودند. استفاده از این دستگاهها به علت توان محدود آنها جالب به نظر نمیرسید.

ورود سیستم های گرمکن موتور ژنراتوری در سال 1922 به عنوان منبعی ایده آل در آن زمان مقبولیت همگانی را برای پذیرش سیستم های القایی برای ذوب فلزات را به وجود آورد. موتور ژنراتور توانی تا سطح چند صد کیلووات و فرکانسی تا حدود 960 هرتز را پوشش می داد.

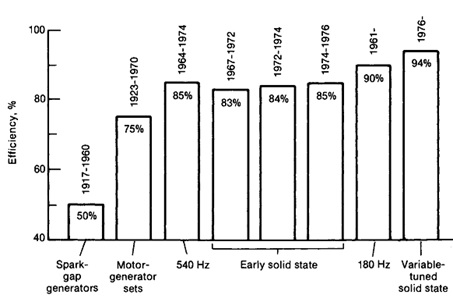

در ادامه کاربرد سیستم های القایی توجه مهندسان به اثری جلب شد که باعث گشایش کاربردی تازه برای سیستمهای القایی شد. این اثر قابلیت گرم کردن نقاطی خاص از فلز به علت عمق نفوذ جریان بود که به فاکتورهای فرکانس،گذردهی مغناطیسی و رسانایی قطعه وابسته است.در دهه 1930 سیستم های موتور ژنراتوری با فرکانس 3000Hz برای سخت کاری سطحی میل لنگ با استفاده از اثر عمق نفوذ جریان ساخته شدند. تا اواخر 1960 بطور کلی اسیلاتورهایی با تیوب خلا و سیستم های موتور ژنراتوری برای منابع تغذیه کوره های القایی مورد استفاده قرار می گرفت. اما امروزه با پیشرفت عناصر نیمه هادی (IGBT,MOSFET,Thyristor,… ) و دیگر عناصر مدار های الکتریکی، امکان ساخت و طراحی گونه های مختلف منابع تغذیه سوییچینگ در رنج فرکانس 50 هرتز تا 500 کیلو هرتز و رنج توان 1 کیلووات تا 100 مگاوات فراهم آمده است. این منابع تغذیه به خاطر بازده بالا تر، ایمنی بیشتر، حجم کمتر و قیمت کمتر جایگاه خود را در بین تقریبا تمامی کاربرد ها پیدا کرده اند. شکل1 روند بهبود راندمان در کورههای القایی در سالهای اولیه پیشرفت را نشان میدهد.

شکل 1- روند بهبود راندمان در کوره های القایی

ساختمان و روش کار کوره القایی

کوره القايي در مقايسه با کورههاي سوخت فسيلي داراي مزاياي فراواني از جمله دقت بيشتر ، تميزي و تلفات گرمايي کمتر و ... است. همچنين در کورههايي که در آنها از روشهاي ديگر ، غير القاء استفاده ميشود ، اندازه کوره القايي بسيار بزرگ بوده و زمان راه اندازي و خاموش کردن آنها طولاني است . کوره القايي از نظر افزايش و تقليل مصرف انرژي نسبت به ساير کورهها داراي مزاياي فراواني ميباشد . اين کورهها در ظرفيتهاي مختلف قادر به ذوب از 15 کيلوگرم تا چندين تن ميباشد. درکوره القايي هيچ گونه فعل و انفعالي شيميايي که باعث افزايش ناخالصي و تغييرات ترکيبي مذاب گردد ، انجام نميشود و علاوه بر آن به دليل عدم استفاده از الکترود نسبت به کورههاي قوس الکتريک امکان ورود ناخالصيهاي مواد از طريق مکانيکي نيز امکان پذير نيست و از نظر توزيع حرارت و کنترل ترکيب مطلوب مي باشد و از نظر مسائل الکتريکي محدوديتي براي افزايش درجه حرارت ندارند.

مبانی کار کوره القایی

اگر از سيم پيچ اوليهاي جريان متغيري عبور كند ، در سيم پيچ ثانويه مجاورش جريان القاء ميشود. بر اساس اين تئوري در سال 1831 ميلادي توسط مايكل فارادي، اساس پديده گرمايش القايي بنا نهاده شد. بر اين اساس و مطابق قانون ژول اگر جريان از سيم هادي عبور کند با توجه به مقاومت سيم در آن گرمايي ايجاد ميشود.

عبور جريان از يک سيم پيچ و استفاده از ميدان مغناطيسي براي ايجاد جريان در هسته سيم پيچ ، اساس کار کوره القايي را تشکيل ميدهد . در کوره القايي از حرارت ايجاد شده توسط تلفات فوکو و هيسترزيس براي ذوب فلزات يا هرگونه عمليات حرارتي استفاده ميشود.

عملکرد يک کوره القايي مشابه يک ترانسفورماتور است که در آن دو سيم پيچ وجود دارد. يک سيم پيچ اوليه ( القايي) با تعداد دور بسيار زياد و يک سيم پيچ ثانويه ( سيم پيچشارژ ) با تنها يک حلقه سيم که عبور جريان از سيم پيچ اوليه سبب القاي جريان بسيار قوي در شارژ فلزي ميگردد.

کوره های القایی دارای دو نوع کوره القایی فرکانس بالا و کوره القایی فرکانس پایین هستند. برای کسب اطلاعات بیشتر در مورد انواع کوره ها اینجا کلیک کنید.

همچنین مقایسه فنی و اقتصادی بین کوره القایی با کوره فسیلی را اینجا بخوانید.